Une bouteille en spirale fabriquée par la MultiJet Fusion 3D pour démontrer les capacités de l’imprimante. (Crédit HP)

Peu intéressé par le marché de l'impression 3D semi-professionnel, HP entend répondre aux besoins des industriels avec sa MultiJet Fusion 3D - de 100 000 à 1 million de dollars - capable de travailler avec des billes thermoplastiques en attendant l'arrivée de la céramique et des métaux.

Après avoir annoncé en 2014 qu'il proposerait une imprimante 3D industrielle dans les deux ans, HP est resté particulièrement silencieux indiquant simplement qu'il lancerait un produit haut de gamme capable d'imprimer de la céramique, du métal et du plastique. Quelques jours avant le salon SXSW à Austin, le fournisseur a commencé à détailler certaines caractéristiques de sa MultiJet Fusion 3D et notamment son prix de vente : de 100 000 à 1 million de dollars. Comme il l'a déjà dit, HP ne vise pas le marché des imprimantes 3D semi-professionnelles (entre 4 et 6 milliards de dollars) mais celui des imprimantes pour l'industrie (plus de 12 000 milliards de dollars).

Imposante, l'imprimante 3D de HP affiche une dimension supérieure à celle d'une machine à laver.

Steve Nigro, président de l'activité impression 3D chez HP, a déclaré la production en masse de l'imprimante MultiJet Fusion 3D était planifiée et qu'elle commencera à être livrée à la fin de l'année. « Tout d'abord, ... nous visons le marché du prototypage rapide ..., mais nous allons également regarder toutes les autres possibilités en production où, finalement, vous commencerez à utiliser l'impression 3D pour fabriquer des pièces finales un segment où la MultiJet Fusion devrait briller ».

Des clients testent intensivement l'imprimante

« Nous livrerons quelque chose de fiable », a-t-il ajouté. « C'est pourquoi nous prenons autant de temps pour mettre ce système au point. Nous nous assurons que le produit est particulièrement robuste. » Cette imprimante 3D industrielle - un peu plus grande qu'une machine à laver - est 10 fois plus rapide et 50% moins chère que les systèmes actuels sur le marché, indique M. Nigro. HP a déjà livré son imprimante à des clients bêta, comme Shapeways, un service d'impression 3D qui permet aux utilisateurs de télécharger des dessins CAO, de les retravailler avant de les faire imprimer à distance.

A titre d'exemple pour la production, le dirigeant explique que l'utilisation de techniques d'extrusion 3D - où une application successive de couches de nylon thermoplastique est prévue - peut prendre jusqu'à 83 heures pour créer une pièce complexe. Le frittage sélectif par laser, où un laser fusionne les couches de matériaux en poudre (même les métaux), peut prendre jusqu'à 30 heures.

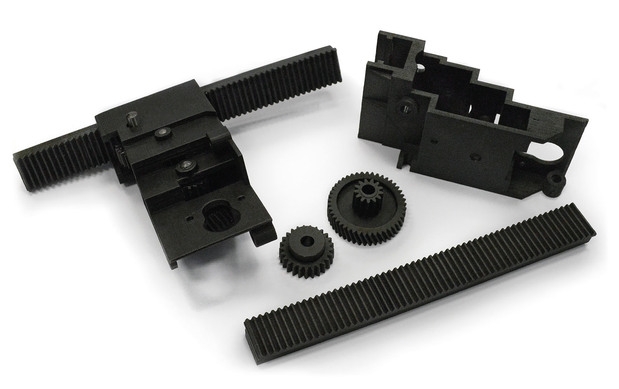

Un ensemble d'engrenages réalisés en trois heures avec l'imprimante MultiJet Fusion 3D.

D'une certaine façon, la MultiJet imite la façon de faire des imprimantes à jet d'encre. Elle dépose tout d'abord une couche de plastique en poudre (environ 100 microns d'épaisseur, ou l'épaisseur d'une feuille de papier standard) sur un lit d'impression en utilisant une barre avec 30 000 buses capables de pulvérisation 350 millions de gouttelettes d'agent de fusion par seconde. Comme avec une imprimante 2D de type PageWide, la barre se déplace d'avant en arrière dans une configuration spécifique comme il se déplace d'avant en arrière.

Le support de la céramique et des métaux encore expérimental

L'imprimante de HP peut également modifier la couleur, l'élasticité, la texture, la résistance et la conductivité électrique et thermique d'une pièce 3D au niveau du voxel (un pixel 3D). HP se demande toutefois si cette technologie est la mieux adaptée pour l'impression 3D avec des couches en céramique et en métal. Pour accélérer ses tests sur le sujet, le fournisseur a également demandé à certains clients d'utiliser un autre modèle. La première version de l'imprimante MultiJet 3D n'utilise donc que les thermoplastiques avec de multiples couleurs, mais HP prévoit d'étendre les capacités de sa machine avec le support de la céramique et des métaux pour convenir à une grande variété de production manufacturière. La machine est capable de produire des pièces de haute précision, selon HP. Plus important encore, cette imprimante 3D sera en mesure de construire des pièces de production comme des petites séries, selon M. Nigro.

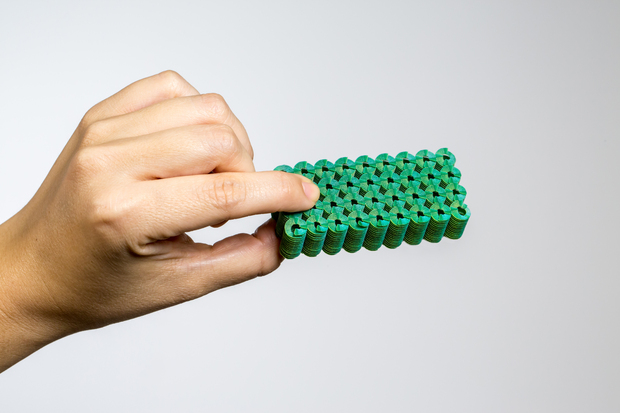

Une brique verte composée de spirales concentriques créée avec l'imprimante.

HP a également créé un programme de collaboration « ouvert » pour les développeurs qui désirent créer des applications spécialisées pour son périphérique. Comme toutes les imprimantes 3D industrielles, la MultiJet Fusion 3D sera particulièrement bien adapté pour la création de haute qualité, des pièces personnalisables pour les industries telles que l'aéronautique, le médical et l'automobile. Dans le secteur de la santé, par exemple, des prothèses ou des implants chirurgicaux peuvent être réalisés pour répondre à l'anatomie spécifique d'un patient. L'articulation d'une rotule peut être numérisée puis reproduite selon les spécifications exactes. L'industrie automobile pourrait également utiliser cette imprimante industrielle pour créer des voitures personnalisées, de sorte que les acheteurs pourraient obtenir des aménagements particuliers à des coûts très inferieurs. Un constructeur automobile pourrait ainsi créer ces pièces au cours du processus de fabrication. Dans l'aéronautique, les imprimantes 3D peuvent fabriquer des pièces plus légères, mais renforcées pour assurer leur résistance dans le temps sans ajouter de poids supplémentaire. Et l'impression 3D permet de créer des pièces à la volée sans être obligé de constituer des stocks encombrants dans des entrepôts.

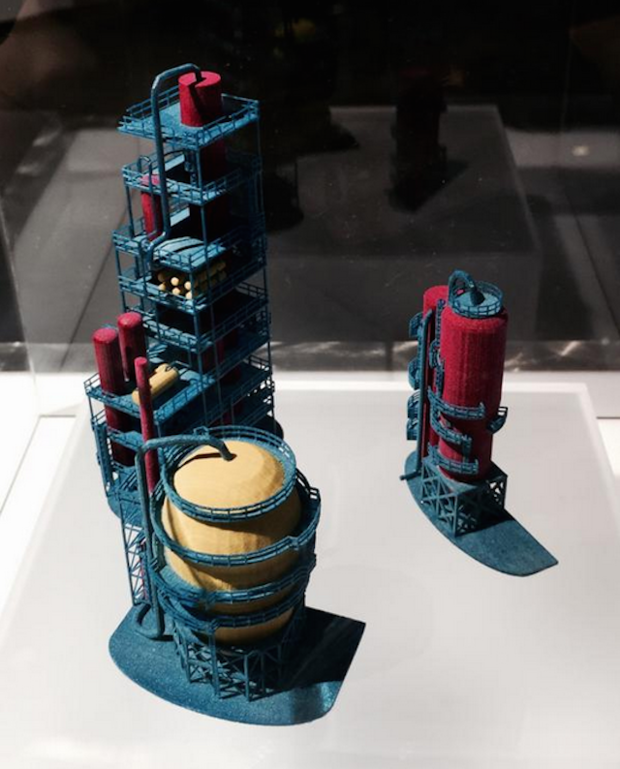

Un modèle de plate-forme pétrolière imprimée avec l'imprimante de HP.

Il y a, cependant, les obstacles à l'adoption plus large de l'impression 3D, comme l'a admis le dirigeant. La plupart du temps, a-il-dit, les fabricants ont besoin d'être éduqués sur la façon dont l'impression 3D peut changer les processus de conception, les méthodes de production et la chaîne d'approvisionnement. « Il y a un énorme travail à réaliser autour de la façon dont vous pouvez construire différemment vos produits [et] les économies engendrées, » a-t-il souligné. « Construire des pièces plus rapidement, avec une qualité supérieure et un coût moindre. »

Suivez-nous